hybCrash

Motivation und Gesamtziel

Der Einsatz von Leichtbauwerkstoffen und -strukturen bildet einen wesentlichen Schlüssel für die Entwicklung und Herstellung energieeffizienter Fahrzeuge und Maschinen und ist damit einer der wichtigsten Innovationstreiber in diesen Industriebereichen. Dabei müssen die einzusetzenden Werkstoffe neben einem möglichst günstigen Verhältnis zwischen Festigkeit und Dichte auch ein ausreichendes Umform- und Energieabsorptionsvermögen aufweisen, um die Anforderungen an die Bauteil- und Produktsicherheit zu gewährleisten. Zusätzlich müssen sich entsprechende Bauteile und Komponenten kostengünstig und mit hoher Produktivität herstellen lassen, um für den Serieneinsatz infrage zu kommen.

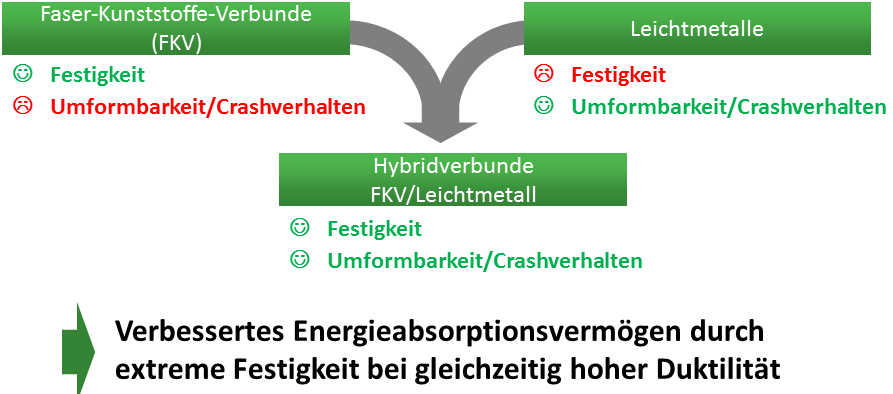

Im Fokus der gegenwärtigen Anstrengungen im Bereich des Leichtbaus stehen der verstärkte Einsatz von Leichtmetallen, wie Aluminium- und Magnesiumlegierungen (bspw. Aluminium Space Frame bei AUDI) und von Faser-Kunststoff-Verbunden (bspw. CFK-Fahrgastzelle beim BMW i3). Beide Werkstoffgruppen weisen neben Vorzügen in Bezug auf ihr Leichtbaupotential allerdings auch Nachteile auf, die sich insbesondere auf die Einsatzmöglichkeiten in crashrelevanten Bauteilen und Strukturen auswirken. So erreichen Leichtmetalle teilweise nicht die erforderlichen Festigkeitswerte, während Faser-Kunststoff-Verbunde aufgrund ihrer limitierten Umformbarkeit und des damit verbundenen Versagensverhaltens nur eingeschränkt einsetzbar sind. Die mit den neuen Werkstoffen verbundenen Leichtbaupotenziale lassen sich deshalb heute in vielen Komponenten nur unvollständig ausschöpfen. Ziel des Vorhabens hybCrash war die Entwicklung von Hybridstrukturen, die die vorteilhaften Eigenschaften von Leichtmetallen und Faser-Kunststoff-Verbunden miteinander vereinen und sowohl eine hohe Festigkeit und Beanspruchbarkeit als auch ein ausreichendes Umformvermögen bei Crashbelastung aufweisen.

Im Vergleich zu bereits verfügbaren Hybridstrukturen, die bspw. im Flugzeugbau eingesetzt werden, sollen die Kosten der Herstellung deutlich gesenkt und ein Einsatz in der hochproduktiven Serienfertigung ermöglicht werden, um Anwendungen im Bereich des Fahrzeug- und Maschinenbaus realisieren zu können und deutlich erweiterte Potentiale für den Leichtbau zu schaffen.

Lösungsansätze im Vorhaben hybCrash

Das für Crashstrukturen erforderliche Eigenschaftsprofil einer hohen Festigkeit bei gleichzeitig ausreichendem Umformvermögen und möglichst duktilem Bruchverhalten soll durch die Kombination von Faser-Kunststoff-Verbunden und Aluminium- bzw. Magnesiumblechen in Form eines mehrlagigen Schichtverbundes realisiert werden. Gegenüber früheren Entwicklungen auf diesem Gebiet grenzte sich der Lösungsansatz von hybCrash folgendermaßen ab:

Fokussierung auf großserientaugliche Verfahrenstechnologien:

Bislang beschränkt sich der Einsatz hybrider Multilayer-Strukturen aufgrund der sehr hohen Kosten und der aufwendigen und nichtserienfähigen Herstellungs- und Verarbeitungsverfahren auf einzelne hochpreisige Anwendungen bspw. im Bereich der Luft- und Raumfahrttechnik und im Hochleistungs-Sportgerätebau. Bei hybCrash steht dagegen die Entwicklung serienprozessfähiger Produktionsverfahren und deren Integration zu einer durchgehenden technologischen Prozesskette im Vordergrund. Durch eine massive Erhöhung der Produktivität und des Automatisierungsgrades sollen die Herstellungskosten für hybride MultilayerStrukturen soweit gesenkt werden, dass diese auch in Massenanwendungen, wie bspw. im Automobilbau zum Einsatz kommen können. Dazu müssen grundlegend andere Prozesstechnologien und Einsatzmaterialien verwendet werden, die eine wirtschaftliche Produktion größerer Stückzahlen der herzustellenden Komponenten mit reproduzierbarer Qualität ermöglichen. Erst auf diese Weise können die Leichtbaupotentiale, die mit dem Einsatz der neuen Werkstoffe verbunden sind, in größerem Umfang wirtschaftlich genutzt werden. Generell ist hervorzuheben, dass im Rahmen des vorgesehenen Verbundvorhabens neben der erforderlichen Werkstoffentwicklung vor allem die Verfahrens- und Prozessentwicklung im Vordergrund steht.

Einsatz von thermoplastischen Matrixwerkstoffen:

Im Zusammenhang mit dem vorgenannten Punkt sollen innerhalb des vorgesehenen Vorhabens ausschließlich thermoplastische Polymere als Kunststoffkomponente zum Einsatz kommen, da diese eine deutlich höherproduktive Verarbeitung und eine kontinuierliche Prozessführung ermöglichen. Damit grenzt sich das Vorhaben gegenüber den aktuell verfügbaren Multilayer-Hybriden sowie der überwiegenden Mehrzahl der bisher umgesetzten Forschungsvorhaben ab.

Nutzung großflächig strukturierter Oberflächen zur Verbesserung der Schichthaftung innerhalb des hybriden Verbundes:

Die bisher in der Literatur beschriebenen Untersuchungen zum Einsatz strukturierter Grenzflächen in hybriden Verbunden beziehen sich ausschließlich auf eine mechanische Vorbehandlung der Metallkomponenten mittels Verfahren, wie dem Schleifen, Bürsten oder Strahlen, mit denen eine undefinierte Oberflächengestalt erzeugt wird oder auf das Laserstrukturieren, das aufgrund seiner eher geringen Produktivität nur für kleinflächige Fügestellen realistisch anwendbar ist. Mit dem innerhalb des Vorhabens zu entwickelnden Walzprägeverfahren soll eine hochproduktive Herstellung definierter und in Bezug auf die Verbundhaftung optimierten Oberflächentopologien ermöglicht werden. Eine besondere Herausforderung im Vergleich zu bisher bereits eingesetzten Verfahren des Walzprägens stellen die sehr geringen zu verarbeitenden Blechdicken von ≤ 0,5 mm dar, für die das Verfahren bislang nicht erprobt wurde.

Realisierung einer durchgehenden experimentellen Prozesskette als Basis für eine ganzheitliche Werkstoff- und Technologieentwicklung:

Die gemeinsame Nutzung der an den beteiligten Instituten vorhandenen Versuchs- und Pilotanlagen ermöglicht die Darstellung einer durchgehenden experimentellen Prozesskette unter produktionsnahen Bedingungen. Damit werden eine ganzheitliche Werkstoffund Technologieentwicklung unter Berücksichtigung aller relevanten Verarbeitungsstufen innerhalb der Prozesskette ermöglicht und optimale Voraussetzungen für eine rasche industrielle Umsetzung der zu entwickelnden Verfahren geschaffen. Die innerhalb des Pilotprozesses herstellbaren Demonstratoren lassen zudem eine unmittelbare Erprobung der Werkstoffe unter realen Anwendungsbedingungen zu, so dass auch hier die Ergebnisse unmittelbar in die praktische Anwendung übertragen werden können.

Angaben zum Projekt

Digitales Abschlusskolloquium: https://tu-freiberg.de/fakult5/imf/institut/veranstaltungen/abschlusskolloquium-hybcrash

An der Umsetzung des Vorhabens hybCrash beteiligten sich drei Institute von drei verschiedenen sächsischen Universitäten:

- Institut für Leichtbau und Kunststofftechnik, Technische Universität Dresden

- Institut für Metallformung, Technische Universität Bergakademie Freiberg

- Institut für Strukturleichtbau, Technische Universität Chemnitz

Die drei beteiligten Institute zählen zu den jeweils größten Ihrer Universität und verfügen in ihren jeweiligen Schwerpunkten über eine hochwertige und teils einzigartige Ausstattung für die Werkstoff- und Prozessentwicklung sowie die Erprobung unter produktionsnahen Bedingungen. Alle drei Institute sind an namhaften nationalen und internationalen Großforschungsprojekten beteiligt und regional wie überregional mit bedeutenden Industriepartnern vernetzt.

Sprecher und Koordinator für das Verbundvorhaben war Herr Prof. Dr.-Ing. Prof. E.h. mult. Rudolf Kawalla vom Institut für Metallformung an der TU Bergakademie Freiberg.

Die Projektlaufzeit begann am 01.07.2016 und endete am 31.12.2020. Insgesamt wurde ein Fördervolumen von ca. 2,1 Mio. EUR bewilligt, das aus dem Europäischen Fonds für regionale Entwicklung (EFRE) sowie aus Mitteln des Freistaates Sachsen finanziert wurde.

Projektträger für das Vorhaben war die SAB – Sächsische Aufbaubank. Fachlich wurde das Vorhaben darüber hinaus durch das Sächsische Ministerium für Wissenschaft und Kunst begleitet.

Das Vorhaben „hybCrash“ wurde im Rahmen der Richtlinie „Forschungsinfrastruktur und Forschungsprojekte im Bereich anwendungsnaher öffentlicher Forschung“ gefördert aus Mitteln des Freistaates Sachsen sowie der Europäischen Union (Fonds für regionale Entwicklung).

Neueste Kommentare